फ़िल्टर प्रेस प्रदर्शन का अनुकूलन: अधिकतम दक्षता के लिए टिप्स

2025.04.14

2025.04.14

उद्योग समाचार

उद्योग समाचार

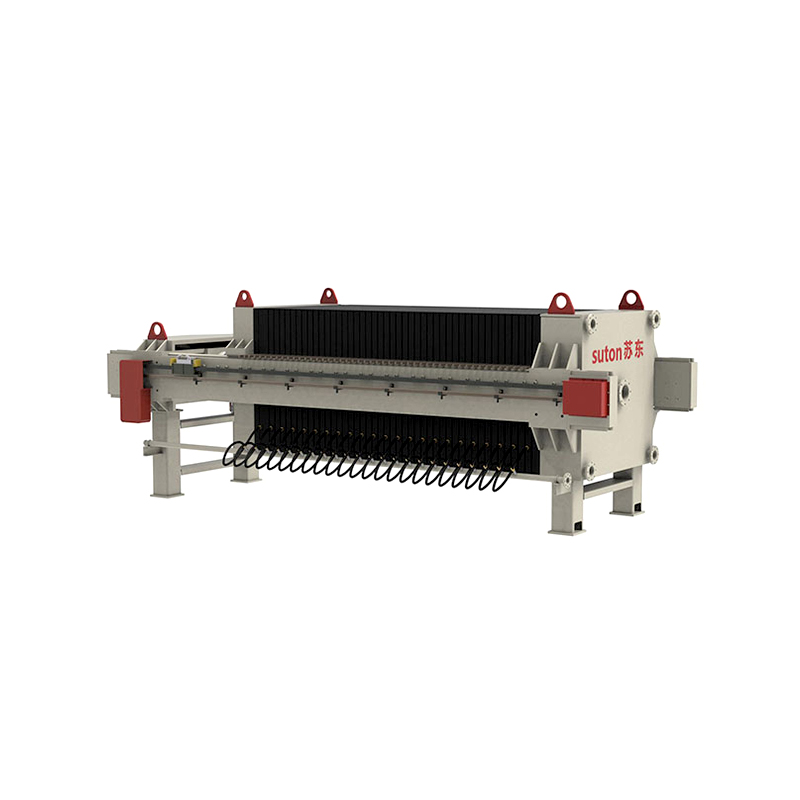

खनन, रासायनिक प्रसंस्करण, भोजन और पेय, और अपशिष्ट जल उपचार जैसे उद्योगों में, फ़िल्टर प्रेस ठोस-तरल पृथक्करण प्रौद्योगिकी की आधारशिला बनी हुई है। स्वच्छ छानने के दौरान एक सूखे फिल्टर केक का उत्पादन करने की इसकी क्षमता कुशल संचालन के लिए इसे अपरिहार्य बना देती है। खराब रूप से अनुकूलित फ़िल्टर प्रेस अत्यधिक ऊर्जा की खपत, लंबे समय तक चक्र, असंगत केक सूखापन और घटकों के समय से पहले पहनने का कारण बन सकता है। ये अक्षमताएं उच्च परिचालन लागत में अनुवाद करती हैं और उत्पादकता में कमी करती हैं। इन चुनौतियों का मुकाबला करने के लिए, ऑपरेटरों को एक समग्र दृष्टिकोण अपनाना चाहिए जो फ़ीड तैयारी, उपकरण सेटिंग्स, कपड़े का चयन और सक्रिय रखरखाव को शामिल करता है।

प्रदर्शन अनुकूलन में फ़िल्टर कपड़े की भूमिका

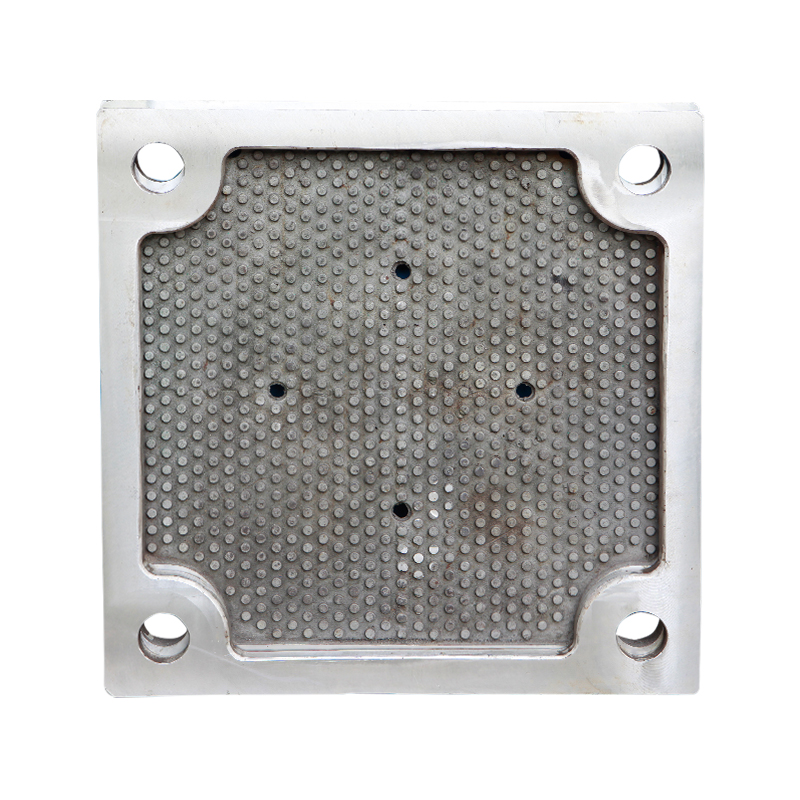

फ़िल्टर प्रेस दक्षता को प्रभावित करने वाले सबसे महत्वपूर्ण घटकों में से एक फिल्टर कपड़ा है। इसकी सामग्री, बुनाई पैटर्न, और छिद्र आकार न केवल निस्पंदन दर, बल्कि फिल्ट्रेट की स्पष्टता और केक की नमी की स्पष्टता भी निर्धारित करती है। सही कपड़े का चयन करने में रासायनिक संगतता, कण प्रतिधारण और स्थायित्व को संतुलित करना शामिल है। उदाहरण के लिए, पॉलीप्रोपाइलीन के कपड़े व्यापक रूप से एसिड और अल्कलिस के प्रतिरोध के कारण उपयोग किए जाते हैं, जबकि पॉलिएस्टर को उच्च तापमान अनुप्रयोगों के लिए पसंद किया जा सकता है।

समय के साथ, फ़िल्टर कपड़े अंधे हो सकते हैं - पारगम्यता को कम करने वाले महीन कणों के साथ जुड़ गए। इसे कम करने के लिए, उच्च दबाव वाले पानी या रासायनिक washes के साथ नियमित सफाई आवश्यक है। ऑपरेटरों को आँसू या अत्यधिक पहनने के लिए कपड़े का निरीक्षण करना चाहिए, क्योंकि क्षतिग्रस्त कपड़े लीक और असमान निस्पंदन को जन्म देते हैं। कुछ उन्नत प्रणालियों में चक्रों के बीच स्वचालित कपड़े धोने की प्रणाली शामिल होती है, जो मैनुअल हस्तक्षेप के बिना लगातार प्रदर्शन सुनिश्चित करती है।

घोल की तैयारी: कुशल निस्पंदन की नींव

स्लरी भी फ़िल्टर प्रेस में प्रवेश करता है, इसके गुणों को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। कण आकार वितरण, ठोस एकाग्रता, और रासायनिक संरचना सभी निस्पंदन दक्षता का निर्धारण करने में महत्वपूर्ण भूमिका निभाते हैं।

यदि घोल में ठोस बहुत ठीक हैं, तो वे फिल्टर कपड़े पर एक घनी, अभेद्य परत बना सकते हैं, जो निस्पंदन को धीमा कर सकते हैं। ऐसे मामलों में, पूर्व-उपचार के तरीके जैसे कि फ्लोकुलेशन या जमावट, बड़े समूहों में ठीक कणों को एग्गी कर सकते हैं, जिससे ओसिंग में सुधार हो सकता है। इसके विपरीत, यदि घोल बहुत पतला है, तो फ़िल्टर प्रेस को समान मात्रा को संसाधित करने के लिए अधिक चक्रों की आवश्यकता होगी, ऊर्जा और समय की लागत में वृद्धि होगी। फ़ीड सॉलिड्स एकाग्रता का अनुकूलन यह सुनिश्चित करता है कि प्रेस अनावश्यक देरी के बिना अपनी डिज़ाइन की गई क्षमता पर काम करता है।

तापमान और पीएच भी निस्पंदन को प्रभावित करते हैं। ऊंचा तापमान तरल चिपचिपाहट को कम कर सकता है, निस्पंदन को तेज कर सकता है, लेकिन कुछ फिल्टर कपड़े सामग्री को भी नीचा कर सकता है। इसी तरह, अत्यधिक अम्लीय या क्षारीय स्लेरीज को तेजी से गिरावट को रोकने के लिए रासायनिक रूप से प्रतिरोधी कपड़े की आवश्यकता होती है।

गति और केक सूखापन के लिए निस्पंदन चक्र का अनुकूलन

निस्पंदन चक्र में भरने, दबाने और केक डिस्चार्ज चरण शामिल हैं, प्रत्येक में सटीक नियंत्रण की आवश्यकता होती है। सिस्टम को ओवर-प्रजनन करने से फिल्टर प्लेट या कपड़े को नुकसान हो सकता है, जबकि अपर्याप्त दबाव से गीला, खराब रूप से बहने वाले केक होते हैं। आधुनिक फ़िल्टर प्रेस अक्सर प्रेशर रैंपिंग को स्वचालित करने के लिए प्रोग्रामेबल लॉजिक कंट्रोलर्स (पीएलसी) का उपयोग करते हैं, सिस्टम को ओवरलोड किए बिना इष्टतम संपीड़न सुनिश्चित करते हैं।

भरने के चरण के दौरान, सभी कक्षों में घोल का समान वितरण महत्वपूर्ण है। असमान खिलाने से कुछ प्लेटों में दूसरों की तुलना में मोटे केक बनाने में परिणाम हो सकता है, जिससे समग्र दक्षता कम हो सकती है। एक बार चैंबर भरे होने के बाद, दबाव चरण शुरू होता है, जहां हाइड्रोलिक या वायवीय दबाव अतिरिक्त तरल को निचोड़ता है। मेम्ब्रेन फ़िल्टर प्रेस पारंपरिक संपीड़न को लागू करने के लिए inflatable डायाफ्राम का उपयोग करके इसे एक कदम आगे ले जाता है, पारंपरिक recessed प्लेट डिजाइनों की तुलना में काफी सूखे केक उपज देता है।

अंतिम चरण -केक डिस्चार्ज- को सिस्टम को बंद करने से अवशिष्ट सामग्री को रोकने के लिए साफ -सफाई से निष्पादित किया जाना चाहिए। स्वचालित फ़िल्टर प्रेस में, प्लेट शिफ्टर्स और कंपन-असिस्टेड डिस्चार्ज मैकेनिज्म मैनुअल क्लीनिंग आवश्यकताओं को कम करते हुए, पूर्ण केक रिलीज सुनिश्चित करने में मदद करते हैं।

रखरखाव: डाउनटाइम को रोकना और उपकरण जीवन का विस्तार करना

किसी भी औद्योगिक मशीनरी की तरह, फ़िल्टर प्रेस को चरम दक्षता पर काम करने के लिए नियमित रखरखाव की आवश्यकता होती है। हाइड्रोलिक सिस्टम को लीक और उचित तेल के स्तर के लिए जांचा जाना चाहिए, क्योंकि दबाव में उतार -चढ़ाव से असंगत निस्पंदन हो सकता है। फ़िल्टर प्लेटों को स्वयं दरारें या युद्ध के लिए निरीक्षण किया जाना चाहिए, जो सील अखंडता से समझौता कर सकता है।

सामान्य परिचालन मुद्दों में धीमी निस्पंदन दर, गीले केक और असमान केक गठन शामिल हैं। धीमी गति से निस्पंदन अक्सर क्लॉग्ड कपड़े या अनुचित रूप से तैयार किए गए घोल को इंगित करता है, जबकि गीले केक अपर्याप्त दबाव समय या दबाव का सुझाव देते हैं। असमान केक गलत प्लेटों या असमान घोल वितरण की ओर इशारा कर सकते हैं। इन मुद्दों को संबोधित करना तुरंत दीर्घकालिक क्षति को रोकता है और थ्रूपुट को बनाए रखता है।

भविष्य: स्वचालन और उन्नत फ़िल्टर प्रेस प्रौद्योगिकियां

चूंकि उद्योग अधिक दक्षता और कम परिचालन लागत के लिए धक्का देते हैं, इसलिए स्वचालन आधुनिक फिल्टर प्रेस में एक मानक विशेषता बनता जा रहा है। स्वचालित प्लेट शिफ्टर्स, क्लॉथ वॉशिंग सिस्टम और रियल-टाइम मॉनिटरिंग सेंसर स्थिरता में सुधार करते हुए श्रम आवश्यकताओं को कम करते हैं। कुछ उन्नत प्रणालियां यहां तक कि एआई-संचालित समायोजन को शामिल करती हैं, जो वास्तविक समय की घोल स्थितियों के आधार पर चक्र मापदंडों का अनुकूलन करती हैं।

एक अन्य नवाचार ऊर्जा-कुशल डिजाइनों का उदय है, जैसे कि चर आवृत्ति ड्राइव (VFD) पंप जो प्रवाह दरों को गतिशील रूप से समायोजित करते हैं, बिजली की खपत को कम करते हैं। मेम्ब्रेन फिल्टर प्रेस, अल्ट्रा-ड्राई केक प्राप्त करने की उनकी क्षमता के साथ, उन अनुप्रयोगों में भी कर्षण प्राप्त कर रहे हैं जहां निपटान लागत एक प्रमुख चिंता है ।

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt