फ़िल्टर प्रेस प्लेट्स के साथ आम समस्याएं क्या हैं और उन्हें कैसे ठीक करें?

2025.12.29

2025.12.29

उद्योग समाचार

उद्योग समाचार

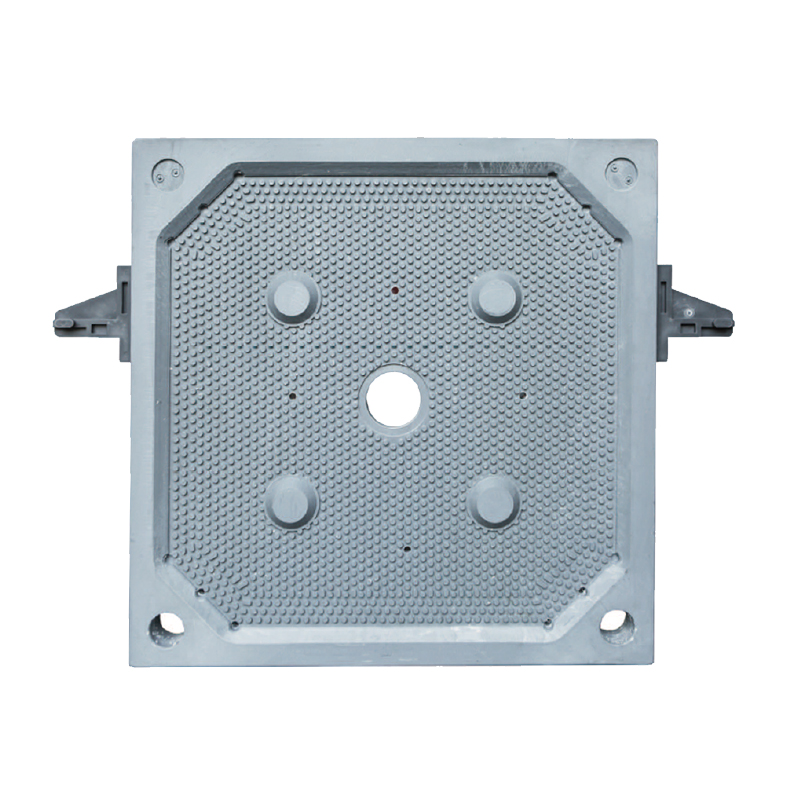

प्रेस प्लेटों को फ़िल्टर करें अपशिष्ट जल उपचार, रासायनिक प्रसंस्करण और खाद्य उद्योगों जैसे विभिन्न औद्योगिक अनुप्रयोगों में उपयोग किए जाने वाले महत्वपूर्ण घटक हैं। वे दबाव-संचालित निस्पंदन प्रक्रिया बनाकर तरल पदार्थों से ठोस कणों को अलग करने के लिए जिम्मेदार हैं।

1. प्लेट रिसाव

समस्या: फ़िल्टर प्रेस प्लेटों के साथ रिसाव सबसे आम समस्याओं में से एक है। ऐसा तब होता है जब प्लेटों के बीच सीलिंग तंत्र विफल हो जाता है, जिससे घोल बाहर निकल जाता है। इससे क्रॉस-संदूषण, उत्पाद हानि और अकुशल निस्पंदन होता है।

कारण: रिसाव का मुख्य कारण घिसे हुए गास्केट या सील, प्लेटों का अनुचित संरेखण, या प्लेट स्टैक का गलत कसना है।

ठीक करें:

- गास्केट की जाँच करें: क्षति, दरार या घिसाव के संकेतों के लिए प्रत्येक प्लेट के चारों ओर गास्केट का निरीक्षण करें। यदि किसी गैसकेट से समझौता हो गया है, तो उसे तुरंत बदल दें।

- उचित संरेखण: सुनिश्चित करें कि स्थापना और रखरखाव के दौरान फ़िल्टर प्रेस प्लेटें ठीक से संरेखित हों। गलत संरेखण के कारण असमान सीलिंग हो सकती है।

- कसना: सुनिश्चित करें कि प्लेटें निर्माता की सिफारिशों के अनुसार सही ढंग से कसी हुई हैं। अधिक कसने या कम कसने से सीलिंग दबाव प्रभावित हो सकता है।

2. प्लेट क्लॉगिंग

समस्या: क्लॉगिंग तब होती है जब फिल्टर प्रेस प्लेटें ठोस पदार्थों से अवरुद्ध हो जाती हैं, जिससे निस्पंदन दक्षता कम हो जाती है और पानी निकालने की प्रक्रिया में देरी होती है।

कारण: अक्सर घोल में समय के साथ जमा होने वाले बारीक कणों की उपस्थिति के कारण रुकावट उत्पन्न होती है। खराब स्लरी फ़ीड वितरण या सामग्री में अत्यधिक ठोस पदार्थ भी रुकावट में योगदान कर सकते हैं।

ठीक करें:

- नियमित सफाई: फिल्टर प्रेस प्लेटों को समय-समय पर उच्च दबाव वाले पानी के जेट या उपयुक्त सफाई रसायनों का उपयोग करके साफ करें। यह संचित ठोस पदार्थों को हटाने में मदद करता है और एक सुचारू निस्पंदन प्रक्रिया सुनिश्चित करता है।

- बैकवाशिंग: कुछ अनुप्रयोगों में, फंसे हुए कणों को हटाने में मदद के लिए बैकवाशिंग या रिवर्स फ्लो सफाई की सिफारिश की जाती है।

- उचित फ़ीड वितरण: सुनिश्चित करें कि असमान केक गठन और क्लॉगिंग से बचने के लिए घोल को प्लेटों में समान रूप से वितरित किया जाता है।

3. असमान केक निर्माण

समस्या: जब फिल्टर केक समान रूप से नहीं बनते हैं, तो इससे अकुशल निस्पंदन, कम थ्रूपुट और तरल पदार्थों से ठोस पदार्थों का इष्टतम पृथक्करण नहीं होता है।

कारण: असमान केक का निर्माण अनियमित घोल फ़ीड, असंगत दबाव, या घिसे-पिटे फिल्टर प्लेटों के कारण हो सकता है जो समान संपर्क बनाए नहीं रखते हैं।

ठीक करें:

- अनुकूलित दबाव: सुनिश्चित करें कि निस्पंदन दबाव अनुशंसित सीमा के भीतर है। बहुत अधिक या बहुत कम दबाव के कारण असमान केक बन सकता है।

- घोल प्रवाह नियंत्रण: घोल फ़ीड दर को नियंत्रित करें और सुनिश्चित करें कि यह समान वितरण सुनिश्चित करने के लिए प्लेट की सतह पर एक समान हो।

- घिसी-पिटी प्लेटों की जाँच करें: क्षति या टूट-फूट के लिए फ़िल्टर प्लेटों का नियमित रूप से निरीक्षण करें। जो भी प्लेटें अब ठीक से काम नहीं कर रही हैं उन्हें बदल दें।

| समस्या | कारण | ठीक करो |

| प्लेट रिसाव | घिसे हुए गास्केट, गलत संरेखण | गास्केट बदलें, प्लेटों को संरेखित करें, उचित कसें |

| प्लेट क्लॉगिंग | उत्तम ठोस पदार्थ, ख़राब वितरण | साफ प्लेटें, बैकवॉश, उचित घोल फ़ीड |

| असमान केक निर्माण | अनियमित घोल फ़ीड, दबाव असंगति | दबाव को अनुकूलित करें, घिसी हुई प्लेटों की जाँच करें |

4. प्लेट किनारों को नुकसान

समस्या: फ़िल्टर प्रेस प्लेटों को नुकसान हो सकता है, जैसे कि किनारों पर दरारें या चिप्स, जिसके परिणामस्वरूप अकुशल निस्पंदन या रिसाव हो सकता है।

कारण: संभालने के दौरान शारीरिक क्षति, घोल में अपघर्षक कण, या अत्यधिक दबाव के कारण प्लेटों के किनारे टूट सकते हैं या क्षतिग्रस्त हो सकते हैं।

ठीक करें:

- प्लेटों का नियमित रूप से निरीक्षण करें: प्लेटों के किनारों के आसपास किसी भी दरार या चिप्स की जांच के लिए दृश्य निरीक्षण करें।

- सावधानी से संभालें: आकस्मिक क्षति को रोकने के लिए स्थापना या रखरखाव के दौरान प्लेटों को धीरे से संभालने के लिए कर्मियों को प्रशिक्षित करें।

- क्षतिग्रस्त प्लेटों को बदलें: जो भी प्लेटें टूट गई हैं या चिपक गई हैं उन्हें आगे की क्षति या प्रदर्शन संबंधी समस्याओं से बचने के लिए तुरंत बदल दिया जाना चाहिए।

5. प्लेटों का मुड़ना या झुकना

समस्या: प्लेटों के मुड़ने या झुकने से फिल्टर प्रेस की सीलिंग और संरेखण प्रभावित हो सकता है, जिससे इसकी दक्षता कम हो सकती है और असमान दबाव वितरण हो सकता है।

कारण: यह अक्सर अत्यधिक दबाव, उच्च तापमान या दोषपूर्ण विनिर्माण के परिणामस्वरूप होता है। लंबे समय तक कठोर परिस्थितियों में रहने के कारण प्लेटें समय के साथ विकृत भी हो सकती हैं।

ठीक करें:

- दबाव की निगरानी करें: सुनिश्चित करें कि निस्पंदन प्रक्रिया में उपयोग किया जाने वाला दबाव निर्माता की अनुशंसित सीमा के भीतर है। अधिक दबाव डालने से प्लेटें विकृत हो सकती हैं।

- तापमान नियंत्रण: लगातार ऑपरेटिंग तापमान बनाए रखें। अत्यधिक तापमान में उतार-चढ़ाव के कारण सामग्री असमान रूप से फैल सकती है या सिकुड़ सकती है, जिससे विकृति आ सकती है।

- विकृत प्लेटों को बदलें: यदि प्लेटें मरम्मत से परे विकृत हो गई हैं, तो फ़िल्टर प्रेस कुशलतापूर्वक संचालित हो यह सुनिश्चित करने के लिए उन्हें बदलने की आवश्यकता है।

6. अनुचित प्लेट संरेखण

समस्या: प्लेटों के बीच गलत संरेखण से अधूरी सीलिंग हो सकती है, जिसके परिणामस्वरूप रिसाव और निस्पंदन दक्षता कम हो सकती है।

कारण: प्लेट का गलत संरेखण आम तौर पर स्थापना के दौरान या विस्तारित उपयोग के बाद फ्रेम या प्लेटों पर घिसाव के कारण होता है।

ठीक करें:

- प्लेट संरेखण की नियमित रूप से जाँच करें: फ़िल्टर प्रेस को संचालित करने से पहले, जाँच लें कि सभी प्लेटें सही ढंग से संरेखित हैं। गलत संरेखित प्लेटें फ़िल्टर प्रेस को ठीक से काम करने से रोकेंगी।

- उचित स्थापना: स्थापना या रखरखाव के दौरान, सुनिश्चित करें कि प्लेटें ठीक से संरेखित हैं और मलबे या विदेशी वस्तुओं से मुक्त हैं जो गलत संरेखण का कारण बन सकती हैं।

- फ़्रेम रखरखाव: फ़िल्टर प्रेस के फ़्रेम को किसी भी टूट-फूट या क्षति के लिए जांचें जो गलत संरेखण का कारण बन सकता है और यदि आवश्यक हो तो इसकी मरम्मत करें।

7. फिल्टर प्रेस प्लेटों का क्षरण

समस्या: समय के साथ, कठोर रसायनों या चरम स्थितियों के संपर्क में आने वाली फ़िल्टर प्रेस प्लेटें खराब हो सकती हैं, जिससे निस्पंदन प्रदर्शन कम हो सकता है और फ़िल्टर का संभावित संदूषण हो सकता है।

कारण: संक्षारण अम्लीय या क्षारीय सामग्रियों, या सफाई एजेंटों के संपर्क के कारण होता है जो उन सामग्रियों के लिए बहुत कठोर होते हैं जिनसे प्लेटें बनाई जाती हैं।

ठीक करें:

- संक्षारण प्रतिरोधी सामग्री: यदि आपकी प्रक्रिया में संक्षारक सामग्री शामिल है, तो पॉलीप्रोपाइलीन या स्टेनलेस स्टील जैसी संक्षारण प्रतिरोधी सामग्री से बने फिल्टर प्लेटों का उपयोग करने पर विचार करें।

- उचित सफाई: उचित, हल्के सफाई रसायनों का उपयोग करें और संक्षारक एजेंटों का उपयोग करने से बचें जो प्लेट की सतह को नुकसान पहुंचा सकते हैं।

- नियमित निरीक्षण: जंग के संकेतों के लिए प्लेटों का बार-बार निरीक्षण करें, और निस्पंदन प्रक्रिया से समझौता करने से पहले किसी भी प्रभावित प्लेट को बदल दें।

8. प्लेट का चिपकना या अलग होने में कठिनाई होना

समस्या: निस्पंदन चक्र के बाद, फ़िल्टर प्रेस प्लेटें कभी-कभी एक साथ चिपक सकती हैं, जिससे सफाई या प्रतिस्थापन के लिए उन्हें अलग करना मुश्किल हो जाता है।

कारण: यह अक्सर प्लेटों के बीच फिल्टर केक के निर्माण के कारण होता है, खासकर जब घोल सामग्री प्लेटों के बीच कठोर या जम जाती है।

ठीक करें:

- शेकिंग तंत्र: प्रत्येक चक्र के बाद प्लेटों को मुक्त करने में मदद के लिए प्लेट शेकिंग तंत्र का उपयोग करें। इससे उनके आपस में चिपकने के जोखिम को कम करने में मदद मिल सकती है।

- समय-समय पर सफाई: केक को जमने से रोकने के लिए प्लेटों को चक्रों के बीच में साफ करें।

- स्नेहन: आसान पृथक्करण की सुविधा के लिए प्लेट के किनारों पर उपयुक्त स्नेहक लगाएं।

9. असंगत निस्पंद गुणवत्ता

समस्या: यदि निस्पंद धुंधला है, इसमें निलंबित ठोस पदार्थ हैं, या गुणवत्ता मानकों को पूरा नहीं करता है, तो यह फ़िल्टर प्रेस प्लेटों या निस्पंदन प्रक्रिया के साथ एक समस्या का संकेत देता है।

कारण: समस्या क्षतिग्रस्त या घिसी-पिटी प्लेटों से उत्पन्न हो सकती है जो अनफ़िल्टर्ड सामग्री को गुजरने देती हैं, अनुचित दबाव सेटिंग्स, या गलत तरीके से कैलिब्रेटेड फ़ीड।

ठीक करें:

- क्षति का निरीक्षण करें: फ़िल्टर प्लेटों की टूट-फूट, दरार या विकृति के लिए जाँच करें। जो भी प्लेटें क्षतिग्रस्त हैं उन्हें बदला जाना चाहिए।

- दबाव अनुकूलित करें: सुनिश्चित करें कि निस्पंदन प्रक्रिया के दौरान दबाव सेटिंग्स सही और सुसंगत हैं। बहुत अधिक या बहुत कम दबाव फ़िल्टर गुणवत्ता को प्रभावित कर सकता है।

- फ़ीड अंशांकन: सुनिश्चित करें कि घोल फ़ीड सही ढंग से अंशांकित है, और यदि आवश्यक हो तो प्रवाह दर को समायोजित करें।

10. निस्पंदन क्षमता में कमी

समस्या: समय के साथ, फ़िल्टर प्रेस की निस्पंदन दक्षता कम हो सकती है, जिसके परिणामस्वरूप लंबे समय तक चक्र, कम थ्रूपुट और कम पृथक्करण प्रदर्शन हो सकता है।

कारण: कम दक्षता प्लेटों के बंद होने, क्षतिग्रस्त गैसकेट या अनुचित परिचालन स्थितियों के कारण हो सकती है।

ठीक करें:

- नियमित रखरखाव: प्लेटों और गास्केट को नियमित रूप से साफ करें, और किसी भी टूट-फूट या क्षति की जांच करें।

- निस्पंदन पैरामीटर्स को अनुकूलित करें: इष्टतम प्रदर्शन सुनिश्चित करने के लिए फ़ीड दर, दबाव और निस्पंदन चक्र समय को समायोजित करें।

- घिसे हुए घटकों को बदलें: यदि प्लेटें या गैस्केट क्षतिग्रस्त या घिसे हुए हैं, तो निस्पंदन दक्षता को बहाल करने के लिए उन्हें तुरंत बदलें।

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt